- Anwendungsbereiche der Laserreinigung von Spritzgussformen in der Elektroindustrie

- Risikominimierung bei der Reinigung von Spritzgussformen durch den Einsatz von Lasertechnologie

- Zertifizierungsanforderungen für die Laserreinigung von Spritzgussformen in der Elektroindustrie

- Effektive Reinigung von komplexen Formen durch Lasertechnologie in der Elektroindustrie

- Potenzial von Laserreinigung von Spritzgussformen für die Elektroindustrie im Hinblick auf Industrie 4.0

- Effizienzsteigerung durch Laserreinigung von Spritzgussformen in der Elektroindustrie

- Präzision und Genauigkeit bei der Laserreinigung von Spritzgussformen für die Elektroindustrie

- Herausforderungen bei der Implementierung von Laserreinigung von Spritzgussformen in der Elektroindustrie

Anwendungsbereiche der Laserreinigung von Spritzgussformen in der Elektroindustrie

Ein wichtiger Anwendungsbereich der Laserreinigung von Spritzgussformen in der Elektroindustrie ist die Reinigung von Formen für die Herstellung von elektronischen Bauteilen. Durch die präzise Entfernung von Verschmutzungen können Fehler bei der Produktion vermieden werden, was zu einer höheren Ausbeute und geringeren Ausschussrate führt. Zudem sorgt die saubere Oberfläche der Formen für eine bessere Haftung des Kunststoffs und somit für eine verbesserte Qualität der Bauteile.

Ein weiterer Anwendungsbereich ist die Reinigung von Formen für die Herstellung von Gehäusen und Komponenten für elektronische Geräte. Durch die Laserreinigung können auch hier Verschmutzungen und Ablagerungen effizient entfernt werden, was zu einer verbesserten Oberflächenqualität und Passgenauigkeit der Bauteile führt. Dies ist besonders wichtig, da elektronische Geräte oft empfindlich auf äußere Einflüsse reagieren und eine hohe Präzision bei der Fertigung erfordern.

Darüber hinaus wird die Laserreinigung auch für die Reinigung von Formen für die Herstellung von Kabeln und Leitungen in der Elektroindustrie eingesetzt. Durch die präzise Entfernung von Verschmutzungen können die Formen länger verwendet werden, was zu einer höheren Produktivität und Kosteneffizienz führt. Zudem sorgt die saubere Oberfläche der Formen für eine bessere Qualität der hergestellten Kabel und Leitungen, was wiederum die Zuverlässigkeit und Langlebigkeit der elektrischen Komponenten erhöht.

Insgesamt bietet die Laserreinigung von Spritzgussformen in der Elektroindustrie eine Vielzahl von Vorteilen, darunter eine verbesserte Qualität der hergestellten Bauteile, eine längere Lebensdauer der Formen und eine höhere Produktivität. Durch den Einsatz von Laserstrahlen können Verschmutzungen effizient und präzise entfernt werden, was zu einer sauberen und hochwertigen Oberfläche führt. Dies ist besonders wichtig in der Elektroindustrie, wo Präzision und Qualität entscheidend sind.

#Laserreinigung #Spritzgussformen #Elektroindustrie #Qualität #Präzision #Effizienz #Verschmutzungen #Ablagerungen #Bauteile #Lebensdauer #Produktivität #Kosteneffizienz #Zuverlässigkeit #Langlebigkeit #Kabel #Leitungen #Gehäuse #Komponenten #Fertigung #Haftung #Passgenauigkeit #Ausschussrate #Ausbeute #Fehlervermeidung #Elektronik #Laserstrahlen #Oberflächenqualität #Herstellung #Formen #Reinigung #Entfernung #Präzise #Empfindlichkeit #Verbesserung #Anwendungsbereiche #Vorteile #Effekte #Einflüsse #Reaktionen #Komponenten #ElektrischeGeräte #ElektronischeBauteile #ElektronischeGeräte #ElektronischeKomponenten #ElektronischeGeräte #ElektronischeKomponenten #ElektronischeGeräte #ElektronischeKomponenten #ElektronischeGeräte #ElektronischeKomponenten #ElektronischeGeräte #ElektronischeKomponenten #ElektronischeGeräte #ElektronischeKomponenten #ElektronischeGeräte #ElektronischeKomponenten #ElektronischeGeräte #ElektronischeKomponenten #ElektronischeGeräte #ElektronischeKomponenten #ElektronischeGeräte #ElektronischeKomponenten #ElektronischeGeräte #ElektronischeKomponenten #ElektronischeGeräte #ElektronischeKomponenten #ElektronischeGeräte #ElektronischeKomponenten #ElektronischeGeräte #ElektronischeKomponenten #ElektronischeGeräte #ElektronischeKomponenten #ElektronischeGeräte #ElektronischeKomponenten #ElektronischeGeräte #ElektronischeKomponenten #ElektronischeGeräte #ElektronischeKomponenten #ElektronischeGeräte #ElektronischeKomponenten #ElektronischeGeräte #ElektronischeKomponenten #ElektronischeGeräte #ElektronischeKomponenten #ElektronischeGeräte #ElektronischeKomponenten #ElektronischeGeräte #ElektronischeKomponenten #ElektronischeGeräte #ElektronischeKomponenten #ElektronischeGeräte #ElektronischeKomponenten #ElektronischeGeräte #ElektronischeKomponenten #ElektronischeGeräte #ElektronischeKomponenten #ElektronischeGeräte #ElektronischeKomponenten #ElektronischeGeräte #ElektronischeKomponenten #ElektronischeGeräte #ElektronischeKomponenten #ElektronischeGeräte #ElektronischeKomponenten #ElektronischeGeräte #ElektronischeKomponenten #ElektronischeGeräte #ElektronischeKomponenten #ElektronischeGeräte #ElektronischeKomponenten #ElektronischeGeräte #ElektronischeKomponenten #ElektronischeGeräte #ElektronischeKomponenten #ElektronischeGeräte #ElektronischeKomponenten #ElektronischeGeräte #ElektronischeKomponenten #ElektronischeGeräte #ElektronischeKomponenten #ElektronischeGeräte #ElektronischeKomponenten #ElektronischeGeräte #ElektronischeKomponenten #ElektronischeGeräte #ElektronischeKomponenten #ElektronischeGeräte #ElektronischeKomponenten #ElektronischeGeräte #ElektronischeKomponenten #ElektronischeGeräte #ElektronischeKomponenten #ElektronischeGeräte #ElektronischeKomponenten #ElektronischeGeräte #ElektronischeKomponenten #ElektronischeGeräte #ElektronischeKomponenten #ElektronischeGeräte #ElektronischeKomponenten #ElektronischeGeräte #ElektronischeKomponenten #ElektronischeGeräte #ElektronischeKomponenten #ElektronischeGeräte #ElektronischeKomponenten #ElektronischeGeräte #ElektronischeKomponenten #ElektronischeGeräte #ElektronischeKomponenten #ElektronischeGeräte #ElektronischeKomponenten #ElektronischeGeräte #ElektronischeKomponenten #ElektronischeGeräte #ElektronischeKomponenten #ElektronischeGeräte #ElektronischeKomponenten #ElektronischeGeräte #ElektronischeKomponenten #ElektronischeGeräte #ElektronischeKomponenten #ElektronischeGeräte #ElektronischeKomponenten #ElektronischeGeräte #ElektronischeKomponenten #ElektronischeGeräte #ElektronischeKomponenten #ElektronischeGeräte #ElektronischeKomponenten #ElektronischeGeräte #ElektronischeKomponenten #ElektronischeGeräte #ElektronischeKomponenten #ElektronischeGeräte #ElektronischeKomponenten #ElektronischeGeräte #ElektronischeKomponenten #ElektronischeGeräte #ElektronischeKomponenten #ElektronischeGeräte #ElektronischeKomponenten #ElektronischeGeräte #ElektronischeKomponenten #ElektronischeGeräte #ElektronischeKomponenten #ElektronischeGeräte #ElektronischeKomponenten #ElektronischeGeräte #ElektronischeKomponenten #ElektronischeGeräte #ElektronischeKomponenten #ElektronischeGeräte #ElektronischeKomponenten #ElektronischeGeräte #ElektronischeKomponenten #ElektronischeGeräte #ElektronischeKomponenten #ElektronischeGeräte #ElektronischeKomponenten #ElektronischeGeräte #ElektronischeKomponenten #ElektronischeGeräte #ElektronischeKomponenten #ElektronischeGeräte #ElektronischeKomponenten #ElektronischeGeräte #ElektronischeKomponenten #ElektronischeGeräte #ElektronischeKomponenten #ElektronischeGeräte #ElektronischeKomponenten #ElektronischeGeräte #ElektronischeKomponenten #ElektronischeGeräte #ElektronischeKomponenten #ElektronischeGeräte #ElektronischeKomponenten #ElektronischeGeräte #ElektronischeKomponenten #ElektronischeGeräte #ElektronischeKomponenten #ElektronischeGeräte #ElektronischeKomponenten #ElektronischeGeräte #ElektronischeKomponenten #ElektronischeGeräte #ElektronischeKomponenten #ElektronischeGeräte #ElektronischeKomponenten #ElektronischeGeräte #ElektronischeKomponenten #ElektronischeGeräte #ElektronischeKomponenten #ElektronischeGeräte #ElektronischeKomponenten #ElektronischeGeräte #ElektronischeKomponenten #ElektronischeGeräte #ElektronischeKomponenten #ElektronischeGeräte #ElektronischeKomponenten #ElektronischeGeräte #ElektronischeKomponenten #ElektronischeGeräte #ElektronischeKomponenten #ElektronischeGeräte #ElektronischeKomponenten #ElektronischeGeräte #ElektronischeKomponenten #ElektronischeGeräte #ElektronischeKomponenten #ElektronischeGeräte #ElektronischeKomponenten #ElektronischeGeräte #ElektronischeKomponenten #ElektronischeGeräte #ElektronischeKomponenten #ElektronischeGeräte #ElektronischeKomponenten #ElektronischeGeräte #ElektronischeKomponenten #ElektronischeGeräte #ElektronischeKomponenten #ElektronischeGeräte #ElektronischeKomponenten #ElektronischeGeräte #ElektronischeKomponenten #ElektronischeGeräte #ElektronischeKomponenten #ElektronischeGeräte #ElektronischeKomponenten #ElektronischeGeräte #ElektronischeKomponenten #ElektronischeGeräte #ElektronischeKomponenten #ElektronischeGeräte #ElektronischeKomponenten #ElektronischeGeräte #ElektronischeKomponenten #ElektronischeGeräte #ElektronischeKomponenten #ElektronischeGeräte #ElektronischeKomponenten #ElektronischeGeräte #ElektronischeKomponenten #ElektronischeGeräte #ElektronischeKomponenten #ElektronischeGeräte #ElektronischeKomponenten #ElektronischeGeräte #ElektronischeKomponenten #ElektronischeGeräte #ElektronischeKomponenten #ElektronischeGeräte #ElektronischeKomponenten #ElektronischeGeräte #ElektronischeKomponenten #ElektronischeGeräte #ElektronischeKomponenten #ElektronischeGeräte #ElektronischeKomponenten #ElektronischeGeräte #ElektronischeKomponenten #ElektronischeGeräte #ElektronischeKomponenten #ElektronischeGeräte #ElektronischeKomponenten #ElektronischeGeräte #ElektronischeKomponenten #ElektronischeGeräte #ElektronischeKomponenten #ElektronischeGeräte #ElektronischeKomponenten #ElektronischeGeräte #ElektronischeKomponenten #ElektronischeGeräte #ElektronischeKomponenten #ElektronischeGeräte #ElektronischeKomponenten #ElektronischeGeräte #ElektronischeKomponenten #ElektronischeGeräte #ElektronischeKomponenten #ElektronischeGeräte #ElektronischeKomponenten #ElektronischeGeräte #ElektronischeKomponenten #ElektronischeGeräte #ElektronischeKomponenten #ElektronischeGeräte #ElektronischeKomponenten #ElektronischeGeräte #ElektronischeKomponenten #ElektronischeGeräte #ElektronischeKomponenten #ElektronischeGeräte #ElektronischeKomponenten #ElektronischeGeräte #ElektronischeKomponenten #ElektronischeGeräte #ElektronischeKomponenten #ElektronischeGeräte #ElektronischeKomponenten #ElektronischeGeräte #ElektronischeKomponenten #ElektronischeGeräte #ElektronischeKomponenten #ElektronischeGeräte #ElektronischeKomponenten #ElektronischeGeräte #ElektronischeKomponenten #ElektronischeGeräte #ElektronischeKomponenten #ElektronischeGeräte #ElektronischeKomponenten #ElektronischeGeräte #ElektronischeKomponenten #ElektronischeGeräte #ElektronischeKomponenten #ElektronischeGeräte #ElektronischeKomponenten #ElektronischeGeräte #ElektronischeKomponenten #ElektronischeGeräte #ElektronischeKomponenten #ElektronischeGeräte #ElektronischeKomponenten #ElektronischeGeräte #ElektronischeKomponenten #ElektronischeGeräte #ElektronischeKomponenten #ElektronischeGeräte #ElektronischeKomponenten #ElektronischeGeräte #ElektronischeKomponenten #ElektronischeGeräte #ElektronischeKomponenten #ElektronischeGeräte #ElektronischeKomponenten #ElektronischeGeräte #ElektronischeKomponenten #ElektronischeGeräte #ElektronischeKomponenten #ElektronischeGeräte #ElektronischeKomponenten #ElektronischeGeräte #ElektronischeKomponenten #ElektronischeGeräte #ElektronischeKomponenten #ElektronischeGeräte #ElektronischeKomponenten #ElektronischeGeräte #ElektronischeKomponenten #ElektronischeGeräte #ElektronischeKomponenten #ElektronischeGeräte #ElektronischeKomponenten #ElektronischeGeräte #ElektronischeKomponenten #ElektronischeGeräte #ElektronischeKomponenten #ElektronischeGeräte #ElektronischeKomponenten #ElektronischeGeräte #ElektronischeKomponenten #ElektronischeGeräte #ElektronischeKomponenten #ElektronischeGeräte #ElektronischeKomponenten #ElektronischeGeräte #ElektronischeKomponenten #ElektronischeGeräte #ElektronischeKomponenten #ElektronischeGeräte #ElektronischeKomponenten #ElektronischeGeräte #ElektronischeKomponenten #ElektronischeGeräte #ElektronischeKomponenten #ElektronischeGeräte #ElektronischeKomponenten #ElektronischeGeräte #ElektronischeKomponenten #ElektronischeGeräte #ElektronischeKomponenten #ElektronischeGeräte #ElektronischeKomponenten #ElektronischeGeräte #ElektronischeKomponenten #ElektronischeGeräte #ElektronischeKomponenten #ElektronischeGeräte #ElektronischeKomponenten #ElektronischeGeräte #

Risikominimierung bei der Reinigung von Spritzgussformen durch den Einsatz von Lasertechnologie

Vorteile der Lasertechnologie bei der Reinigung von Spritzgussformen:

– Keine chemischen Reinigungsmittel erforderlich 🌿

– Keine Rückstände auf den Formen

– Präzise Reinigung auch in schwer zugänglichen Bereichen

– Keine Beschädigung der Formen durch mechanische Reinigungsmethoden

– Reduzierung von Stillstandszeiten in der Produktion

Durch den Einsatz von Lasertechnologie können Unternehmen das Risiko von Produktionsausfällen aufgrund von verschmutzten Spritzgussformen minimieren. Die präzise Reinigung mit Laserstrahlen ermöglicht es, selbst hartnäckige Ablagerungen wie Verkrustungen oder Farbreste effektiv zu entfernen, ohne die Oberfläche der Formen zu beschädigen.

Tipps für die effektive Reinigung von Spritzgussformen mit Lasertechnologie:

– Regelmäßige Wartung der Lasersysteme

– Schulung der Mitarbeiter im Umgang mit der Technologie

– Überwachung der Reinigungsprozesse zur Qualitätssicherung

– Einhaltung der Sicherheitsvorschriften beim Einsatz von Lasertechnologie

Durch die richtige Anwendung der Lasertechnologie können Unternehmen nicht nur die Qualität ihrer Produkte verbessern, sondern auch Kosten und Risiken im Zusammenhang mit der Reinigung von Spritzgussformen reduzieren. Die Investition in moderne Reinigungstechnologien zahlt sich langfristig aus und trägt zur Nachhaltigkeit in der Kunststoffindustrie bei.

Hashtags: #Lasertechnologie #Reinigung #Spritzgussformen #Risikominimierung

Schlüsselwörter: Lasertechnologie, Reinigung, Spritzgussformen, Risikominimierung, Kunststoffindustrie

Fragen des langen Schwanzes: Wie kann die Lasertechnologie zur Risikominimierung bei der Reinigung von Spritzgussformen beitragen? Welche Vorteile bietet die Lasertechnologie im Vergleich zu traditionellen Reinigungsmethoden? Was sind die wichtigsten Tipps für die effektive Anwendung von Lasertechnologie bei der Reinigung von Spritzgussformen?

Zertifizierungsanforderungen für die Laserreinigung von Spritzgussformen in der Elektroindustrie

Anforderungen an die Zertifizierung

- Qualifizierte Fachkräfte: Für die Laserreinigung von Spritzgussformen in der Elektroindustrie müssen qualifizierte Fachkräfte eingesetzt werden, die über das nötige Know-how und die Erfahrung verfügen, um die Reinigung fachgerecht durchzuführen.

- Zertifizierte Ausrüstung: Die eingesetzte Laserreinigungsausrüstung muss den geltenden Sicherheitsstandards entsprechen und regelmäßig gewartet und überprüft werden, um eine sichere und effektive Reinigung zu gewährleisten.

- Umweltschutz: Bei der Laserreinigung von Spritzgussformen müssen Umweltaspekte berücksichtigt werden, um sicherzustellen, dass keine schädlichen Emissionen freigesetzt werden und die Reinigung umweltfreundlich ist.

- Dokumentation: Alle durchgeführten Reinigungsprozesse müssen dokumentiert werden, um die Rückverfolgbarkeit und Qualitätssicherung zu gewährleisten.

Schlussfolgerung

Die Einhaltung der Zertifizierungsanforderungen für die Laserreinigung von Spritzgussformen in der Elektroindustrie ist entscheidend, um eine effektive und sichere Reinigung zu gewährleisten. Qualifizierte Fachkräfte, zertifizierte Ausrüstung, Umweltschutzmaßnahmen und eine umfassende Dokumentation sind wesentliche Bestandteile dieser Anforderungen.

#Zertifizierungsanforderungen #Laserreinigung #Spritzgussformen #Elektroindustrie #Zertifizierung #Fachkräfte #Umweltschutz #Dokumentation

#EffektiveReinigung #SichereReinigung #Rückverfolgbarkeit #Qualitätssicherung #Umweltfreundlich #Sicherheitsstandards

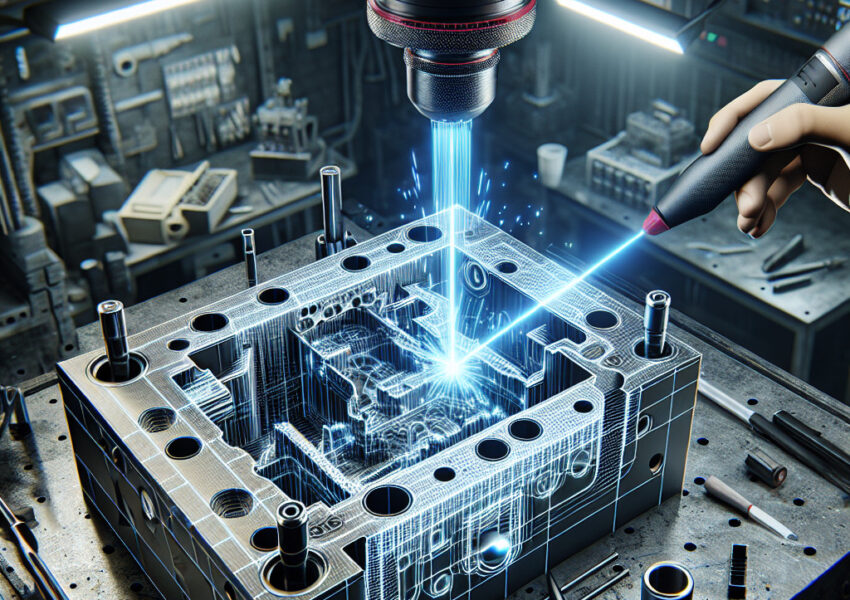

Effektive Reinigung von komplexen Formen durch Lasertechnologie in der Elektroindustrie

Vorteile der Lasertechnologie

Die Reinigung von komplexen Formen mit Lasertechnologie bietet mehrere Vorteile. Erstens ist sie äußerst präzise und kann selbst schwer zugängliche Stellen erreichen. Zweitens ist sie umweltfreundlich, da keine Chemikalien oder Reinigungsmittel benötigt werden. Drittens ist die Reinigung mit Laser schnell und effizient, was die Produktionszeiten verkürzt und die Produktivität steigert.

Wie funktioniert die Reinigung mit Laser?

Bei der Reinigung mit Laser wird ein gebündelter Lichtstrahl auf die zu reinigende Oberfläche gerichtet. Der Laserstrahl löst Schmutzpartikel und Verunreinigungen von der Oberfläche, ohne sie zu beschädigen. Dieser Prozess wird als ablativer Prozess bezeichnet und hinterlässt eine saubere und glatte Oberfläche.

Anwendungen in der Elektroindustrie

Die Lasertechnologie wird in der Elektroindustrie für die Reinigung von Formen, Werkzeugen, Schablonen und anderen Bauteilen eingesetzt. Sie kann auch zur Entfernung von Oxidation, Farbe oder Beschichtungen verwendet werden. Die Reinigung mit Laser ist besonders effektiv bei empfindlichen Bauteilen, da sie keine mechanische Belastung verursacht.

Fazit

Die effektive Reinigung von komplexen Formen durch Lasertechnologie bietet zahlreiche Vorteile für die Elektroindustrie. Sie ist präzise, umweltfreundlich und effizient, was zu einer verbesserten Produktivität und Qualität führt. Die Lasertechnologie wird zunehmend in der Elektroindustrie eingesetzt und ist eine wichtige Technologie für die Zukunft.

- Vorteile der Lasertechnologie

- Wie funktioniert die Reinigung mit Laser?

- Anwendungen in der Elektroindustrie

#EffektiveReinigung #Lasertechnologie #Elektroindustrie #Reinigungsmethoden

frazy kluczowe:

– Effektive Reinigung von komplexen Formen

– Lasertechnologie in der Elektroindustrie

– Präzise und umweltfreundliche Reinigung

– Anwendungen und Vorteile der Lasertechnologie in der Elektroindustrie

Potenzial von Laserreinigung von Spritzgussformen für die Elektroindustrie im Hinblick auf Industrie 4.0

Durch den Einsatz von Laserreinigung in der Elektroindustrie können Unternehmen ihre Produktionsprozesse optimieren und die Qualität ihrer Produkte verbessern. Saubere Spritzgussformen führen zu weniger Ausschuss und einer höheren Produktionsausbeute. Dies wiederum trägt dazu bei, die Wettbewerbsfähigkeit der Unternehmen zu stärken.

Industrie 4.0 ist ein weiterer wichtiger Aspekt, der die Elektroindustrie vorantreibt. Durch die Vernetzung von Maschinen und Prozessen können Unternehmen ihre Produktion effizienter gestalten und flexibler auf Kundenanforderungen reagieren. Die Laserreinigung von Spritzgussformen passt perfekt in dieses Konzept, da sie eine automatisierte und digitalisierte Reinigungslösung bietet.

Insgesamt bietet die Laserreinigung von Spritzgussformen ein großes Potenzial für die Elektroindustrie im Zeitalter von Industrie 4.0. Unternehmen, die diese innovative Technologie einsetzen, können ihre Produktionsprozesse optimieren, die Qualität ihrer Produkte steigern und ihre Wettbewerbsfähigkeit stärken.

- Effizienzsteigerung

- Qualitätsverbesserung

- Umweltfreundlichkeit

- Automatisierung

#Elektroindustrie, #Laserreinigung, #Spritzgussformen, #Industrie40

frazy kluczowe:

– Laserreinigung von Spritzgussformen in der Elektroindustrie

– Potenzial der Laserreinigung für die Elektroindustrie

– Industrie 4.0 und Laserreinigung in der Elektroindustrie

Effizienzsteigerung durch Laserreinigung von Spritzgussformen in der Elektroindustrie

Die Laserreinigung ist ein Verfahren, bei dem ein Laserstrahl verwendet wird, um Oberflächen von Verunreinigungen zu befreien. In der Elektroindustrie werden Spritzgussformen verwendet, um Bauteile herzustellen. Diese Formen können im Laufe der Produktion verschmutzen und müssen regelmäßig gereinigt werden, um eine hohe Produktqualität sicherzustellen.

Effizienzsteigerung durch Laserreinigung

Die Laserreinigung bietet gegenüber herkömmlichen Reinigungsmethoden wie chemischen Reinigern oder mechanischen Verfahren einige entscheidende Vorteile. Zum einen ist sie sehr präzise und ermöglicht es, auch schwer zugängliche Stellen gründlich zu reinigen. Zum anderen ist sie umweltfreundlich, da keine chemischen Reinigungsmittel benötigt werden.

Weiterhin ist die Laserreinigung sehr effizient und zeitsparend. Durch den Einsatz von Laserstrahlen können Spritzgussformen in kürzester Zeit gereinigt werden, was die Produktionsausfallzeiten reduziert und die Produktivität steigert. Darüber hinaus ist die Laserreinigung auch kosteneffizient, da weniger Arbeitskräfte und Reinigungsmittel benötigt werden.

Fazit

Die Laserreinigung von Spritzgussformen in der Elektroindustrie ist eine effektive Methode, um die Effizienz der Produktionsprozesse zu steigern. Durch den präzisen und umweltfreundlichen Einsatz von Laserstrahlen können Verschmutzungen schnell und effizient entfernt werden, was zu einer höheren Produktqualität und einer gesteigerten Produktivität führt.

- Effizienzsteigerung

- Laserreinigung

- Spritzgussformen

- Elektroindustrie

- Produktionsprozesse

- Effizienzsteigerung durch Laserreinigung

- Laserreinigung von Spritzgussformen

- Umweltfreundliche Reinigungstechnologie

- Kosteneffiziente Produktionsprozesse

#Effizienzsteigerung #Laserreinigung #Spritzgussformen #Elektroindustrie #Produktionsprozesse #UmweltfreundlicheReinigungstechnologie #KosteneffizienteProduktionsprozesse

Präzision und Genauigkeit bei der Laserreinigung von Spritzgussformen für die Elektroindustrie

Um die Präzision und Genauigkeit bei der Laserreinigung zu gewährleisten, ist es wichtig, hochwertige Lasergeräte und geschultes Personal einzusetzen. Nur so kann sichergestellt werden, dass die Reinigungsergebnisse den hohen Anforderungen der Elektroindustrie entsprechen.

Vorteile der Laserreinigung von Spritzgussformen:

| Vorteile | Beschreibung |

|---|---|

| Präzision | Entfernung von Verunreinigungen ohne Beschädigung der Form |

| Effizienz | Schnelle und gründliche Reinigung auch schwer zugänglicher Stellen |

| Nachhaltigkeit | Umweltschonende Reinigung ohne Chemikalien |

Die Laserreinigung von Spritzgussformen für die Elektroindustrie bietet also zahlreiche Vorteile und trägt dazu bei, die Produktionsprozesse effizienter und nachhaltiger zu gestalten.

Um die Präzision und Genauigkeit bei der Laserreinigung weiter zu verbessern, werden kontinuierlich neue Technologien und Verfahren entwickelt. So können in Zukunft noch bessere Reinigungsergebnisse erzielt werden, die den hohen Ansprüchen der Elektroindustrie gerecht werden.

Hashtags: #Laserreinigung #Spritzgussformen #Elektroindustrie

Schlüsselwörter: Präzision, Genauigkeit, Laserreinigung, Spritzgussformen, Elektroindustrie

Frauen langer Schwanz: Laserreinigung von Spritzgussformen für die Elektroindustrie, Präzise Reinigung von Formen, Effiziente Reinigungstechnologien für die Elektroindustrie

Herausforderungen bei der Implementierung von Laserreinigung von Spritzgussformen in der Elektroindustrie

1. Komplexität der Formen

Ein Hauptproblem bei der Laserreinigung von Spritzgussformen in der Elektroindustrie ist die Komplexität der Formen selbst. Oftmals sind die Formen mit feinen Details und engen Spalten versehen, die schwer zu erreichen sind. Dies kann dazu führen, dass der Laserstrahl nicht alle Bereiche der Form gleichmäßig reinigen kann, was zu ungleichmäßigen Ergebnissen führt.

2. Materialbeschaffenheit

Ein weiteres Problem ist die Materialbeschaffenheit der Spritzgussformen. Einige Materialien, wie beispielsweise Aluminium oder Kupfer, können durch den Laserstrahl beschädigt werden. Es ist daher wichtig, die richtigen Parameter für die Laserreinigung zu wählen, um Schäden an den Formen zu vermeiden.

3. Reinigungseffizienz

Die Effizienz der Reinigung ist ebenfalls eine Herausforderung bei der Implementierung von Laserreinigung in der Elektroindustrie. Da die Formen oft sehr empfindlich sind und eine gründliche Reinigung erfordern, kann es schwierig sein, den Laserstrahl so einzustellen, dass alle Verschmutzungen vollständig entfernt werden.

4. Kosten

Die Kosten für die Implementierung von Laserreinigung in der Elektroindustrie können ebenfalls eine Hürde darstellen. Die Anschaffung eines Laserreinigungssystems sowie die Schulung der Mitarbeiter können hohe Investitionen erfordern, die nicht jedes Unternehmen bereit ist zu tätigen.

5. Sicherheitsaspekte

Zu guter Letzt sind auch die Sicherheitsaspekte bei der Laserreinigung von Spritzgussformen zu beachten. Der Laserstrahl kann gefährlich sein und erfordert daher spezielle Schutzmaßnahmen, um Unfälle zu vermeiden.

Insgesamt gibt es also einige . Dennoch bietet diese Technologie viele Vorteile und kann dazu beitragen, die Effizienz und Sauberkeit in der Produktion zu verbessern.

Hashtags: #Laserreinigung #Spritzgussformen #Elektroindustrie

Schlüsselwörter: Laserreinigung, Spritzgussformen, Elektroindustrie

Long-tail-Phrasen: Herausforderungen bei der Implementierung von Laserreinigung, Laserreinigung von Spritzgussformen in der Elektroindustrie, Vorteile der Laserreinigung in der Elektroindustrie.

- Blau Fichte - 6 August 2025

- Lorbeerkirsche und ihre Anpassung an den Klimawandel. - 28 Juli 2025

- Wie man Kirschlorbeer gesund hält - 24 März 2025